지르코늄-구리-규소 복합 엔진코팅 기술 개발

자동차 내연기관에 적용할 경우 연비 4~7% 향상

상용차 엔진 부품에 적용 실용화 준비

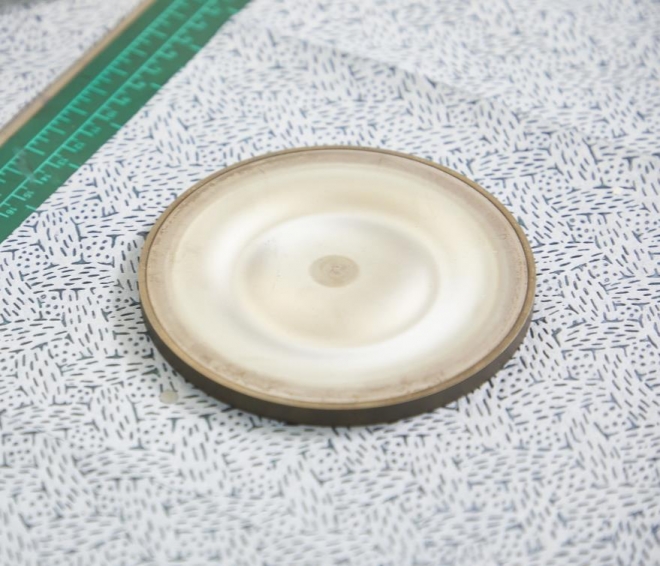

단일 합금타겟

한국생산기술연구원 제공

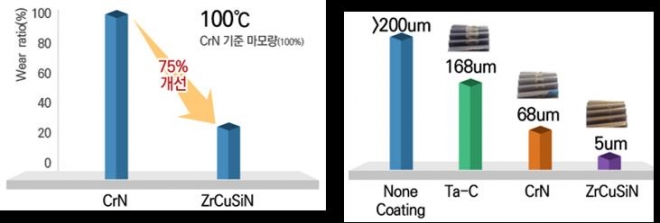

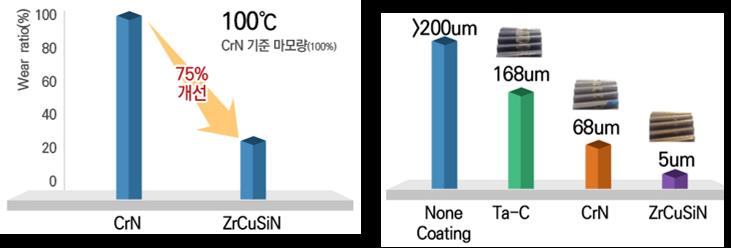

한국생산기술연구원 친환경열표면처리부문 연구팀은 기존 내연기관 코팅 막과 단단함(경도)는 같으면서 마찰계수는 3분의1 정도 줄인 고경도, 저마찰 나노복합코팅기술을 개발했다고 15일 밝혔다.

내연기관차의 에너지 효율은 평균 19% 정도에 불과하다. 나머지는 6900여 개 부품으로 구성된 엔진 내부의 기계적 마찰 때문에 70% 이상의 에너지 손실이 발생한다. 에너지 손실을 줄여 연비를 높이려면 엔진 내부와 부품은 단단하면서도 부드럽게 코팅해 마찰, 마모, 부식을 막는 것이 핵심이다.

연구팀은 지르코늄, 구리, 규소 등 다양한 물질을 단일 합금처럼 만들고 융복합 공정을 통해 빠르게 물체 표면에 부착하는 증착기술을 확보했다. 나노복합코팅기술은 물리적, 화학적 특성이 다른 3가지 이상 물질을 혼합해 하나의 금속처럼 만들어 증착 공정은 줄이고 증착 속도는 5배 빠르게 했다.

기존 코팅과 이번 기술의 엔진마모정도 비교

한국생산기술연구원 제공

연구를 이끈 윤혜원 박사는 “이번 기술은 단일 합금타겟, 고속 증착기술을 이용해 나노복합코팅기술을 자동차 내연기관에 적용할 경우 연비를 4~7% 높일 수 있어 국내 자동차 기업 한 곳에서 사용하고 있는 엔진 부품에 적용해 실용화하고 있다”며 “추가 연구로 전기차, 우주, 항공, 로봇 분야에도 적용할 수 있는 나노복합코팅기술을 개발할 것”이라고 설명했다.

Copyright ⓒ 서울신문 All rights reserved. 무단 전재-재배포, AI 학습 및 활용 금지